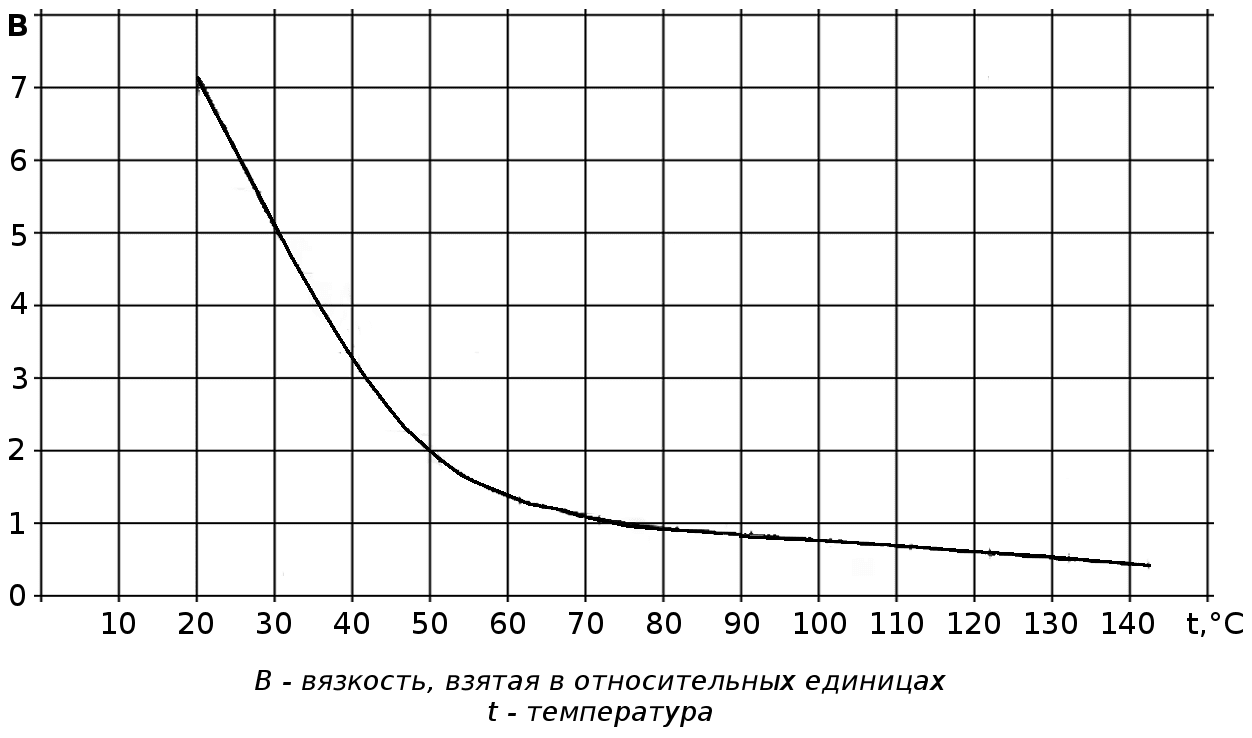

Подогретая смола приобретает большую текучесть, иначе говоря, меньшую вязкость. Давайте рассмотрим ещё и этот момент. Итак, чем выше температура, тем ниже вязкость. Для иллюстрации посмотрите на график ниже:

Мы не брали здесь конкретные единицы для вязкости для простоты, поскольку хотим просто показать зависимость вязкости от температуры.

(Для строгих читателей дадим ссылку: Измерение проводилось в электрическом поле и замерялся тангенс угла диэлектрических потерь, который и падает из-за рассеивания энергии вследствие уменьшения вязкости смолы (ПН-1). Кому любопытно, могу посмотреть источник: Высокочастотный нагрев диэлектрических материалов в машиностроении. Глуханов Н.П., Федорова И.Г. Л., «Машиностроение, 1972 г. Диаграмма приведена на стр. 43 данного издания).

Хорошо, вот практическая польза, которой мы добиваемся из-за снижения вязкости:

✔ Увеличение текучести смолы и снижение её плотности. Если смола холодная, как это бывает зимой, это необходимый шаг для её использования. Если смола находится при нормальной температуре, то это позволит снизить расход смолы при пропитывании стекломатериала.

✔ Улучшается пропитываемость стекломатериала. Не остается непропитанных участков.

✔ Устранение воздуха из смолы. Пузырьки воздуха легче удаляются из смолы, когда смола менее вязкая. Есть и ещё один закон: растворение газов (в том числе воздуха) в жидкостях уменьшается с повышением температуры.

Подводя итог, можем сказать, что мы сокращаем расход смолы с одной стороны и, с другой стороны, повышаем цельность композитного материала. Поэтому в общем и целом подогрев смолы весьма желателен, особенно когда имеется серийный выпуск изделий

Техническая реализация подогрева полиэфирной смолы

Когда Вы пытаетесь греть полиэфирную смолу, помните, что:

а) это горючая жидкость, а потому открытый огонь не допустим;

б) в ней содержится стирол, который может отверждаться при повышенной температуре сам по себе. Вам этого не надо, значит, смолу надо перемешивать, если Вы согреваете её сразу в большом объеме, например, в бочке.